К нам обратился руководитель компании, которая специализируется на продаже автоэмалей, автокосметики, автозапчастей и оказанию услуг по установке автомобильного стекла, покраски деталей автомобиля и подборе лакокрасочного покрытия. У них есть филиалы в городах Владимир, Муром и Выкса.

У организации имелись следующие проблемы: при приемке товара работникам постоянно приходилось вскрывать коробки с товаром и пересчитывать товар в коробке во избежание пересорта. Также заказчику хотелось иметь программный контроль при приемке продукции.

Кроме того, имели место и ошибки сотрудников при сборке, перемещениях товаров, подготовке товаров к отгрузке, сборке и комплектации заказов, а также потере экспедитором тары.

Пожелания заказчика

Компанию интересовала следующая автоматизация процессов: получение товаров от поставщиков, хранение товаров, погрузо-разгрузочные работы, внутрискладские перемещения товаров, подготовка товаров к отгрузке, сборка и комплектация заказов, контроль остатков товаров.

На момент обращения в "КомплектСофт" у заказчика была установлена программа 1С: Управление торговлей 11 и использовался ее типовой функционал. Все накладные по поступающему товару проверялись вручную, также проводилась и сборка заказов на отгрузку.

В результате автоматизации заказчик хотел получить следующее:

Она происходит по ранее заведенной накладной. Кладовщик принимает товар по местам и по позициям, в программе фиксируется фамилия принимающего и заводится номенклатура, каждой позиции присваивается "эталонный" вес. При поступлении товаров они принимаются тарными местами и взвешиваются, сканируется штрих код, а программа сравнивает эталонный вес с фактическим, так же сравнивается и штрих-код. В случае расхождения программа подаёт сигнал и сразу предлагает место на складе, куда следует поместить пришедший товар.

Кладовщик может изменить место хранения товара, отметив его в программе. Если в процессе приёмки обнаружились расхождения в количестве или качестве, сотрудник делает корректировку в документе, а ответственные лица получают информирование для корректировки документа.

Она происходит по созданным нарядам (заявкам) на отгрузку. Работник принимает заявку и она закрепляется за ним. Используя адреса хранения, программа предлагает наиболее оптимальный маршрут для сборки. Кладовщик использует сканер штрих-кодов и весы точной идентификации товара.

Далее происходит процесс формированию тарных мест. При его создании сотрудник перемещает в него выбранные позиции. После этого устанавливает тарное место на весы для сравнения веса товара. Если имеются расхождения, то программа подает сигнал и запрещает формировать тарное место. Если же всё сходится, тарное место формируется, печатается и закрепляется сопроводительный лист с указанием клиента, номера и содержимого тарного места, его веса (с упаковкой и без), условий перевозки и характера груза.

После формирования тарных мест заявка закрывается и передается на печать документов. В документе указывается количество тарных мест и их вес.

Водитель принимает к отгрузке тарные места с сопроводительными документами. На выгрузке он же проверяет в присутствии клиента количество тарных мест, их вес и сверяет данные с указанными в отгрузочных документах.

Предложенное решение

Специалисты компании ГК «Комплект Софт» предложили доработку уже существующей конфигурации УТ.

Данный процесс проходил постепенно, производилась доработка конкретного бизнес- этапа и демонстрация его клиенту, потому что создание «тестового варианта» для презентации было технически нереализуемо.

Работы по автоматизации

Далее согласно составленного ТЗ специалисты ГК «КомплектСофт» приступили к следующим поэтапным работам по внедрению:

I. Приемка товара:

Была проведена разработка рабочего места кладовщика следующим образом:

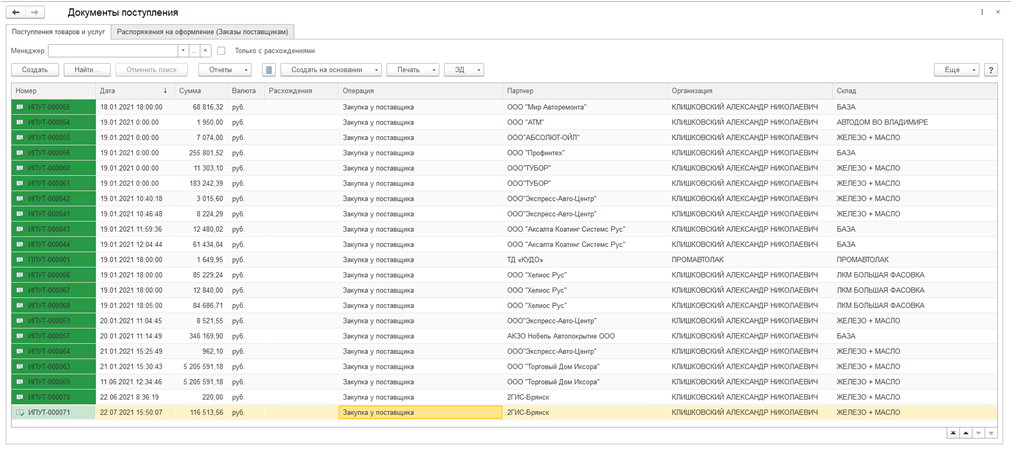

1. Мы доработали вид списка «Документы поступления». Теперь накладные, которые проверили (товар по ним был взвешен, а штрих-код отсканирован), в программе выделяются зеленым цветом. Те документы, товар по которым пока проверку не прошел, остаются белыми.

Ранее отличить проверенные документы от непроверенных можно было только вручную, открывая каждый из них по очереди.

Рис. 1

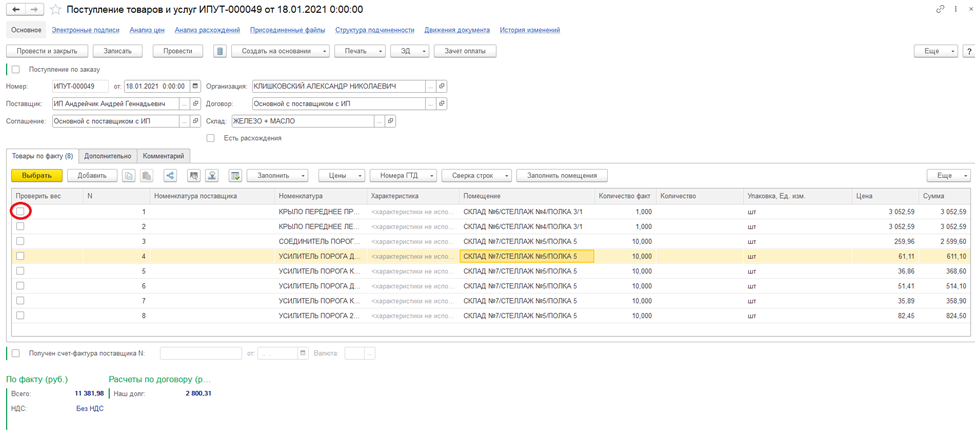

2. В документ накладной была добавлена возможность выбора позиций для проверки, что позволяет сотрудникам сканировать штрих-код и взвешивать конкретные товары. На Рис. 2 возможность выбрать товар отмечена красным кружком.

Рис. 2

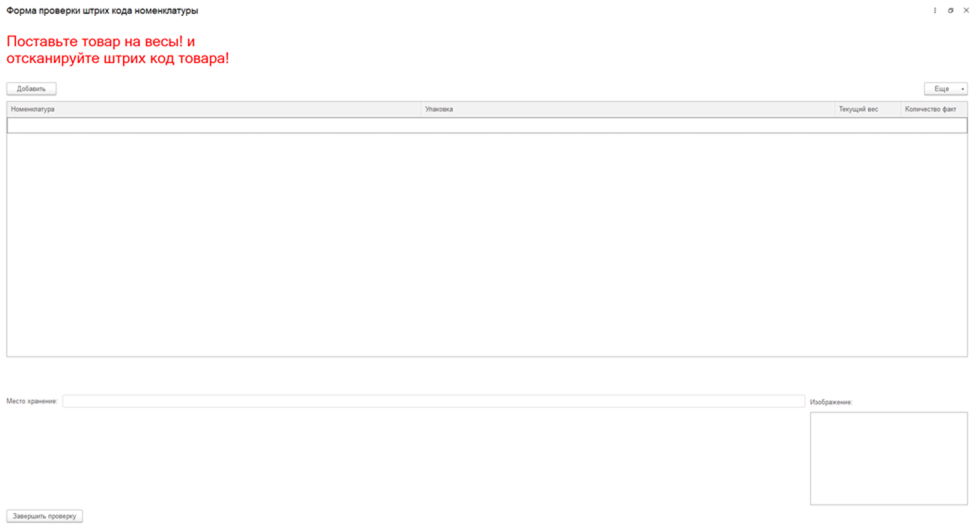

3. Для возможности проводить проверку было разработано рабочее место кладовщика, которое открывается после выбора нужной позиции товара. Оно было разработано «с нуля». Ранее, в типовом функционале программы эта возможность отсутствовала.

На Рис. 3 видно, что рабочее место отражает отсканированную номенклатуру, ее вес и количество. При сканировании штрих-кода автоматически появляется изображение товара и заполняется поле «Место хранения».

Рис. 3

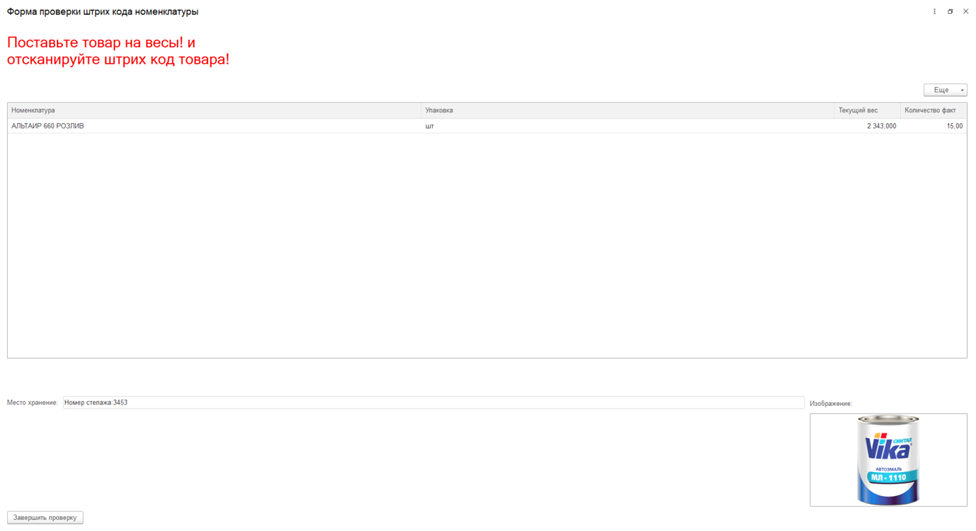

Далее кладовщик помещает товар на весы, сканирует штрих-код и сравнивает вес. Если все в порядке, то товар успешно проходит проверку и добавляется в РМПТ (Рис. 4). Если программа видит расхождение (когда штрих-код принадлежит другому товару или отличается его вес), то появляется оповещение об ошибке.

Рис. 4

После завершения проверки эта позиция товара фиксируется как проверенная и заполняется «количество факт». Если есть расхождение по количеству, накладная фиксируется как проблемная, то есть требующая разбора ситуации с поставщиком.

II. Отгрузка товара

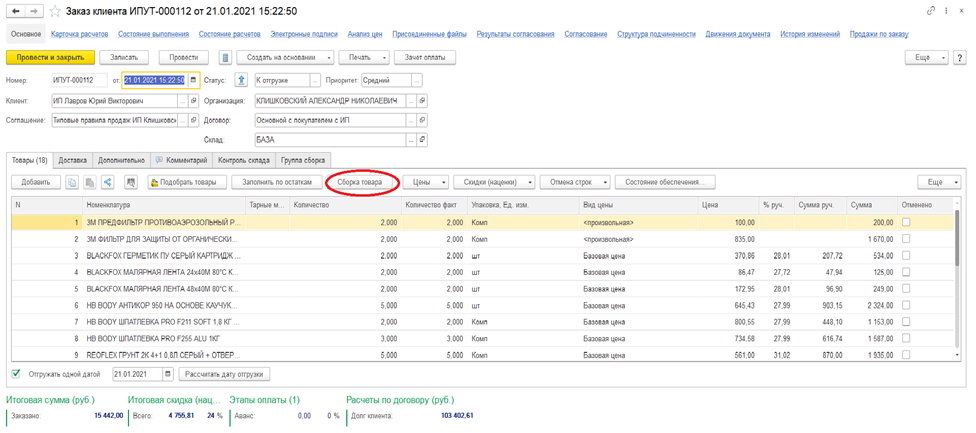

Следующий этап доработки был посвящен процессу сборки и отгрузки товара со склада покупателям, который осуществляется на основании документа «Заказ клиента» или «Перемещение товаров».

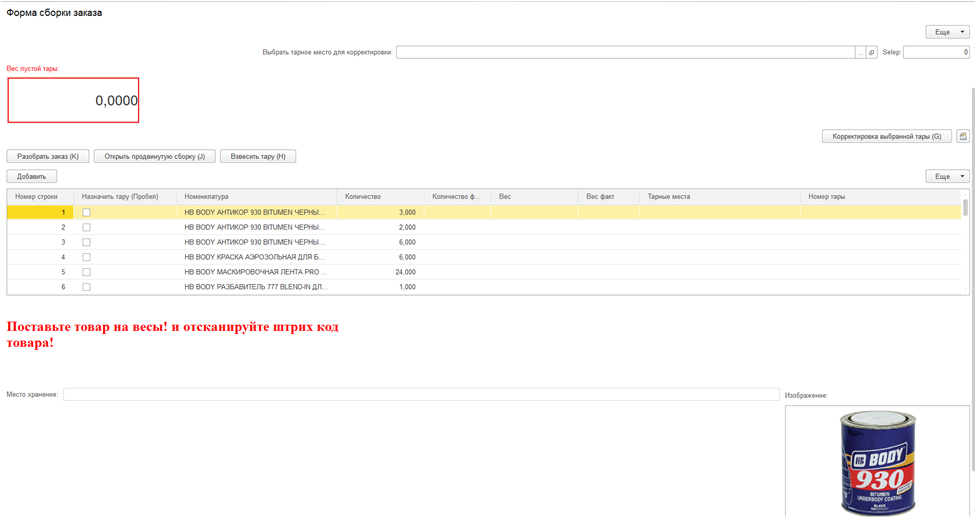

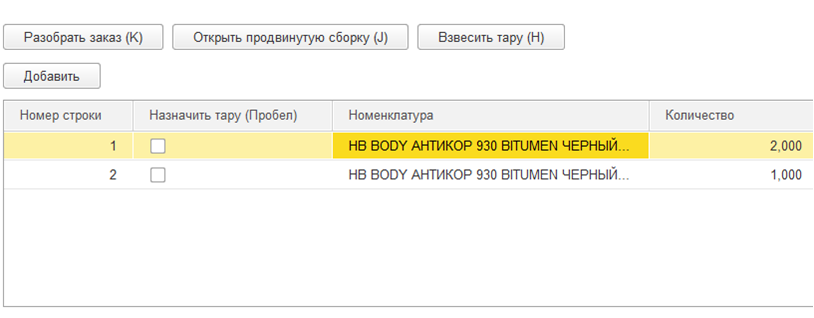

В данный документ была добавлена кнопка «Сборка товара» (Рис. 5) и разработана форма, в которой осуществлялась сборка (Рис. 6). Ранее данного функционала в типовой конфигурации 1С: УТ 11 не было.

Рис. 5

Рис. 6

Форма сборки включает в себя:

1. Поле «Вес пустой тары». Оно заполняется указыванием значения веса упаковки, в которую далее будет собираться товар по заказу. Этот вес необходимо учитывать, чтобы при дальнейшем взвешивании товара программа не выдавала сигнал о расхождении веса с позицией номенклатуры.

2. Поле с номенклатурой. Наименования товара и их количество теперь проставляются автоматически на основании данных документа «Заказ клиента» или «Перемещение товаров». В этом же поле отображается вес – фактический и «эталонный».

3. Кнопка «Разобрать заказ» была создана для того, чтобы иметь возможность разобрать заказ на части, но при этом проконтролировать количество и точное соответствие позиций номенклатуры.

Рис. 7

Рис. 8

Рис. 9

Существуют 2 вида сборки, с разграничением по правам доступа к определённому функционалу - это продвинутая и обычная сборка.

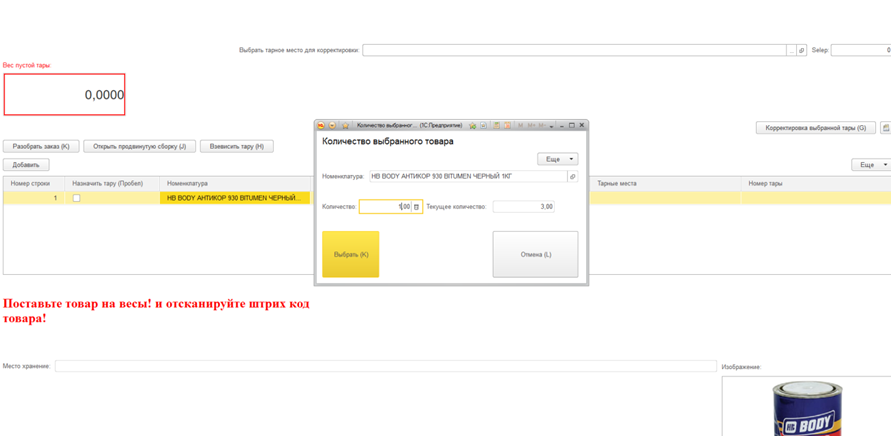

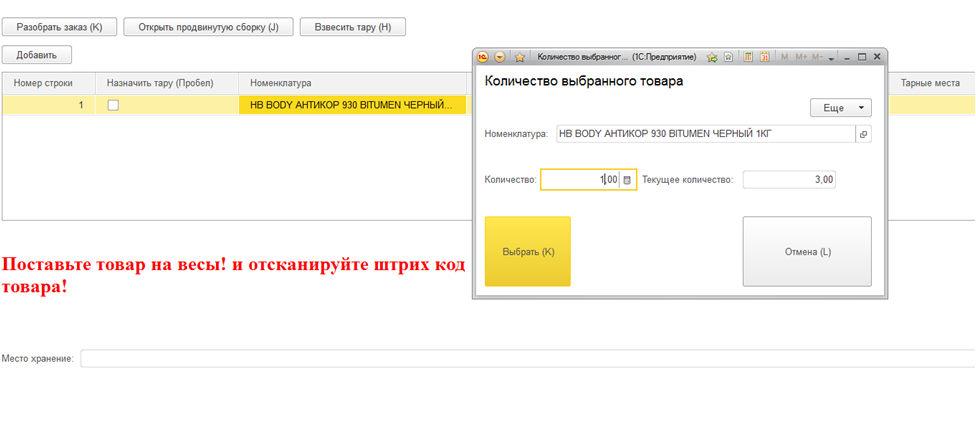

- Обычная сборка происходит в 3 этапа.

Она производится по позициям из заказа. Для удобства используются фото и информация о месте хранения. После сборки сотрудник переходит к проверке, ставит товар на весы и cканирует штрих-код.

Программа определяет упаковку, количество и вес позиции. Если вес сходится, то количество факт и вес факт заполняется. А если не сходится, то выдается ошибка. Тогда количество, факт и вес факт не заполняется.

На следующем этапе упаковка помещается на весы. Есть возможность выбора, то взвешивается первичная упаковка (то есть в какой поступила) и новая, пустая упаковочная коробка.

Фиксируется вес позиции, укладываются в коробку на весы и проверяется. Если она прошла, то печатается отгрузочный лист, в котором указывается следующая информация: дата, номер заказа, номер тарного места, вес, адрес отгрузки, данные контрагента, ФИО cборщика, перечень позиций, их количество и штрих-код тарного места. Если же нужно что-то добавить или изменить тарное место, то здесь имеется возможность корректировки.

-Продвинутая сборка, минуя процесс сборки.

При этом способе на весы ставится пустая тара и фиксируется вес. При этом если товар уже упакован в стандартную упаковку, то вес тары фиксируется как 0.

Далее сканируется и наполняется тара. Здесь также происходит проверка товара по штрих коду, контролю веса и остаткам. После завершения процесса сборки тара формируется, на принтере печатается отгрузочный лист и клеится на коробку .

Кроме того, водитель на отгрузке может сдавать товар по весам или по количеству тарных мест, сканируя их штрихкоды, а затем выгружая данные в программу и проверяя отгрузку.

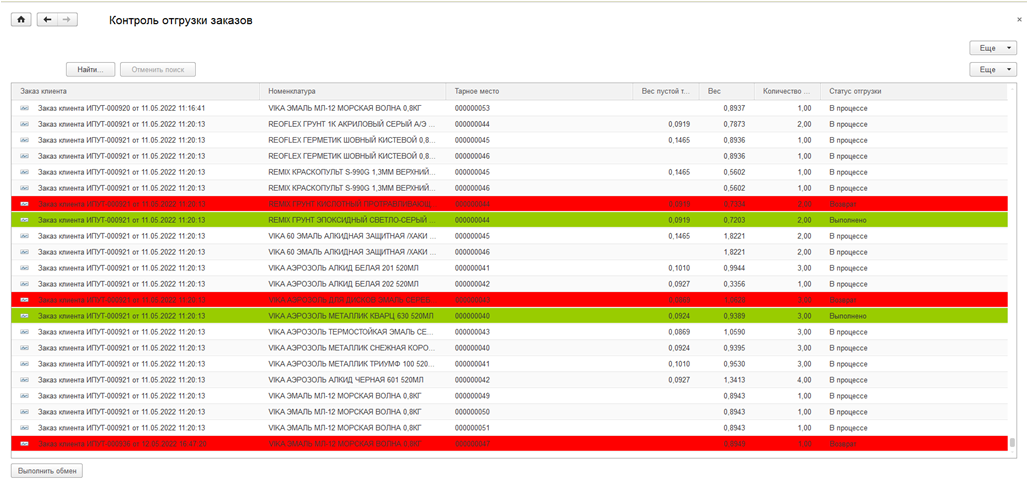

Также сотрудниками ГК "КомплектСофт" было разработано рабочее место контроля отгрузок тар и интегрирован с ТСД (терминалом сбора данных).

В списке, где можно определить в каком статусе находится тара, для удобства пользователей присутствует цветовая индукция строчек (Рис. 10).

Рис. 10

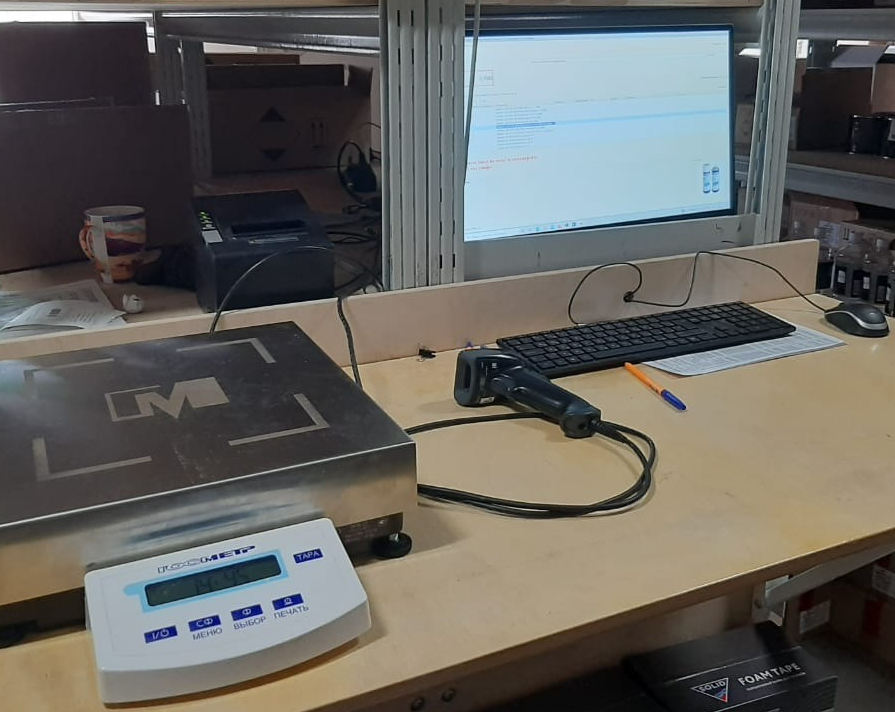

Указанное нами описание работает с помощью использования оборудования (весы, принтер чеков, сканер, ТСД) и его интеграции с доработанным функционалом 1С: Управление торговлей.

При данном внедрении заказчик захотел использовать конкретную модель весов ВПВ-22ГОСМЕТР со II-м высоким классом точности (ГОСТ OIML R 76-1-2011) и дискретность 0,1 г, потому что они позволяют производить высокоточные измерения веса. Для интеграции данных весов с 1С мы создали компоненту c использованием технологии Native API, а также разработали макеты для принтера для печати этикеток.

Программисты и технические специалисты ГК "КомплектСофт" все оборудование подключили и настроили. Для сотрудников предприятия было проведено подробное обучение.

Результаты

Следовательно, внедрение данной автоматизации позволило:

- Осуществить автоматизацию рабочего места кладовщика, с помощью которого можно производить проверку и приемку товара и их программный контроль. До этого у заказчика такой возможности не было.

- Использовать понятный и решающий поставленные заказчиком задачи функционал, которого не было ранее в типовой конфигурации программы.

- Провести интеграцию весов ВПВ-22ГОСМЕТР с 1С для оперативной передачи информации.

- Ускорить и упростить работу кладовщиков по приемке и отгрузке товара.

- Свести к минимуму количество ошибок сотрудников склада.

- Сократить объем ручного труда, что уменьшило затраты времени и также положительно сказалось на работе компании.

Проведенная специалистами ГК «Комплект Софт» автоматизация удовлетворила все требования и пожелания заказчика, поэтому проведения дополнительных доработок не потребовалось.